活用例

全社のCADデータ変換業務をspGate-Auto-Batchで一括管理 -大豊精機株式会社様

大豊精機株式会社様は1973年に創業された、プレス工程自動化装置・溶接機・金型などを製造・販売する産業機器メーカーです。開発・試作から号口(量産品)まで、トータルエンジニアリングをプロセススルーで実現されています。

2004年にspGateを導入、2021年にspGate-Auto-Batch(データ変換サーバー)へアップグレードされました。今回は技術部の新美様に、活用状況を伺いました。

spGate-Auto-Batchへアップグレードされた背景をお聞かせください。

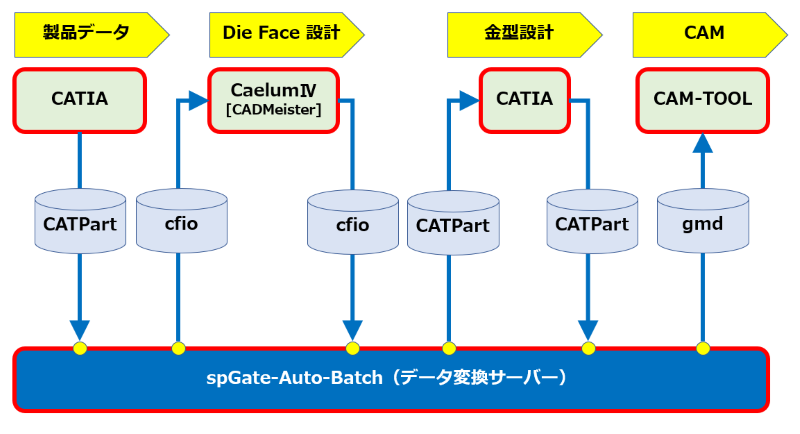

新美様:社内のCADデータ変換は、spGateをはじめCaelumⅢ・3D-Tascalなど、様々なシステムを部署単位で使用していました。ネイティブファイル以外にIGES/STEPなどの中間ファイルも混在しており、多数の変換システムを用いることで「変換作業工数の増大」「変換システムの取り合いで待ち時間増」「曲面トラブル」など、様々な問題が発生していました。

そこでspGateのデータ変換サーバーシステムを導入することで、社内データ変換操作を共通化し、効率化をしようと考えました。

確かに複数の変換システムが混在し、待ち時間も発生すると業務に支障をきたしそうですね。

新美様:データ変換作業工数のコストは年間300万円ほどもかかかっていました。spGate-Auto-Batchを導入してからは、いつでも変換依頼ができるので無駄な待ち時間がなくなり、その分を純粋な設計・検図・モデル修正作業に充てることが可能になりました。

これにより、全社的に進めているDXの取り組みにおけるデータ変換最適化につながりました。

spGate-Auto-Batchを効果的にご活用いただけているようで何よりです。「曲面トラブル」に関しては、どのような問題が発生していたのでしょうか。

新美様:スプリングバックのシミュレーションを行い金型設計が終わった後、最終的にCAMへCADデータを渡します。変換回数は4回です。

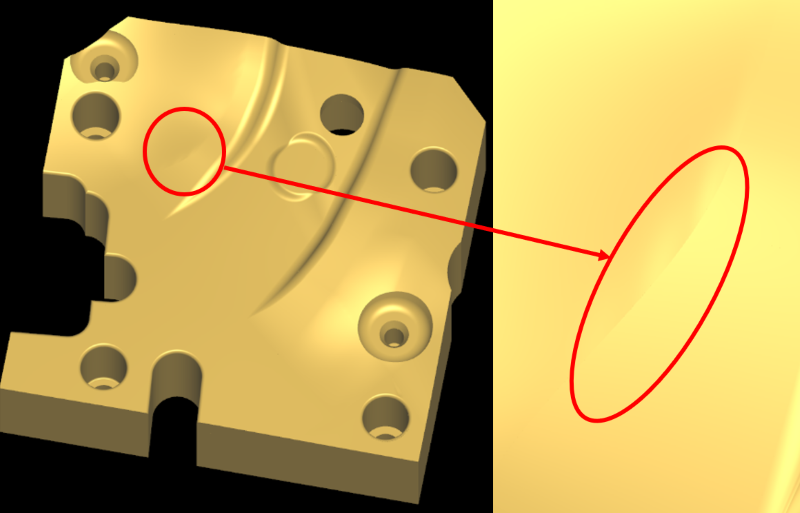

この時、シェーディング表示の段階で曲面に局所的なゆがみが確認され、場合によっては曲面が欠落することもありました。以前、アルモニコス様にご相談したCADモデルです。

アルモニコス:あのCADモデルには、制御点数が2,000点を超える曲面が3面存在していました。問題となった面は制御点数が7,000点近くあり、ゆがみが発生していた箇所の制御点は微妙にずれていました。

このような重たい(制御点数が多い)面は一般的なモデリング作業では発生しませんが、スプリングバックシミュレーションにより面の見込み変形を行うと生成されてしまうことがあります。変形処理を行うCADシステムは、制御点数の少ない面に対し高い精度で微妙な変形を行うためには、どうしても制御点を増やさざるを得ませんので。

spGateの自動ヒーリング機能で最大制御点数をチェック対象にしていただくと、指定した精度の範囲内で制御点数が少ない面に変換可能です。

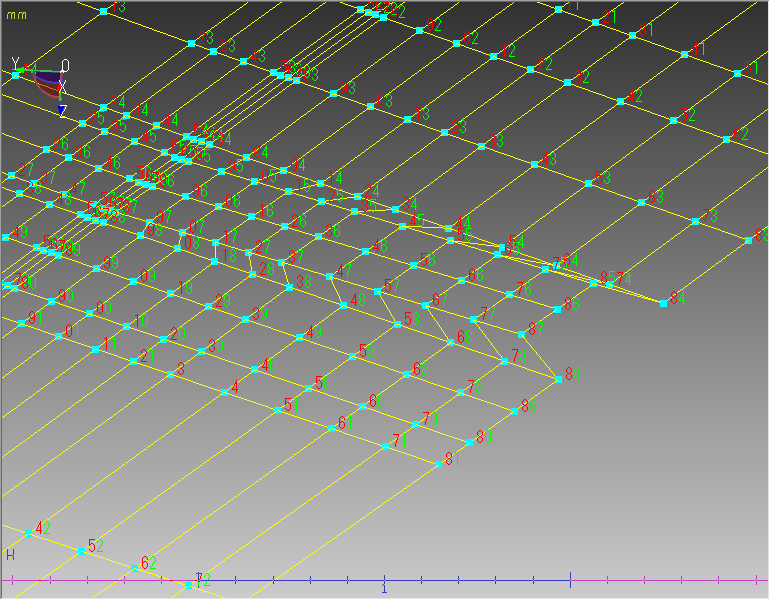

新美様:なるほど。ところで、カッターパスが乱れた場合に、加工部署からCADモデルの精度に関して問い合わせを受けることがあるのですが、どうしてでしょうか。

アルモニコス:一般的にNCデータは 1000分の1で出力されています。CAMの加工精度とCADのモデル精度は、同じ「精度」という言い方をしていますが異なります。

例えば「 面間の隙間 」や「エッジと曲面間の隙間」が0.001mm以下のCADモデルがあるとします。このCADモデル精度は0.001mmといえますが、加工精度も1000分の1とは限りません。制御点数が多く間隔も粗密が激しい場合には、カッターパスが大きく乱れてしまう場合があります。いくらモデル精度が良くても、カッターパス計算で乱れると、加工精度が落ちてしまいます。そのため、カッターパスが乱れる原因を突きとめて、できるだけ上流(設計サイド)で検出・修正することが望まれます。

新美様:そうですね、シェーディング表示といった定性的な判断ではなく、spGateの不具合チェックのように定量的な判断で早期検出を目指したいと思います。

アルモニコス:本日はご多用のところ、お時間をいただきありがとうございました。

大豊精機株式会社

愛知県豊田市上原町折橋1-15

http://www.tsk.taihonet.co.jp/index.html

tag : ユーザー事例